Une brève histoire de la dureté

La mesure de dureté, telle qu'elle s'applique à la plupart des matériaux, et en particulier aux métaux, est un outil précieux a été utilisé dans diverses formes depuis plus de 250 ans. La dureté n'est cependant pas un facteur physique fondamental.

La valeur d’une mesure de dureté et son importance ne peuvent être sous-estimée. Les informations d'un test de dureté peuvent compléter, et souvent être utilisés conjointement avec d'autres techniques de vérification des matières telles que des essais de traction ou de compression pour fournir des informations sur les performances mécaniques des matériaux.

Au fil des ans, diverses méthodes de détermination de la dureté des matériaux ont été développées et employées. Depuis les premières formes de tests d'éraflures jusqu'à imagerie automatisée sophistiquée, l’essai de dureté a évolué pour devenir une mesure efficace, précise et appréciée dans le domaine des essais de matériaux.

Quelques-unes des premières formes de test de rayure de barres remontent à environ 1722. Ces tests étaient basés sur une barre dont la dureté a augmenté d'un bout à l'autre.

Le point auquel matériau testé montrait la formation d'une égratignure sur la barre a été le facteur déterminant dans la dureté du spécimen. En 1822, des techniques d'essai de dureté ont été introduites, notamment en grattant les surfaces des matériaux avec un diamant et en mesurant la largeur de la ligne résultante. Cette approche a finalement été développée dans le cadre du programme Mohs d'échelle de dureté, une référence de dureté qui est encore largement utilisée dans les cercles géologiques.

L'échelle de Mohs est constituée de 10 minéraux, ordonnés du plus dur à 10 (diamant) au plus doux à 1 (talc). Chaque minéral peut rayer ceux qui tombent en dessous de lui dans la hiérarchie des échelles. L'échelle de Mohs n'est pas linéaire ; la différence de dureté entre 9 et 10 est nettement plus grande que celle entre 1 et 2. Un exemple est celui de l'acier à outils trempé qui tombe à environ 7 ou 8 sur l'échelle de Mohs.

Au cours des 75 prochaines années, d'autres versions plus raffinées du test de grattage ont été introduites. Le matériau à tester est rayé sous une charge déterminée, les rayures sont ensuite comparées à des rayures de valeur connues.

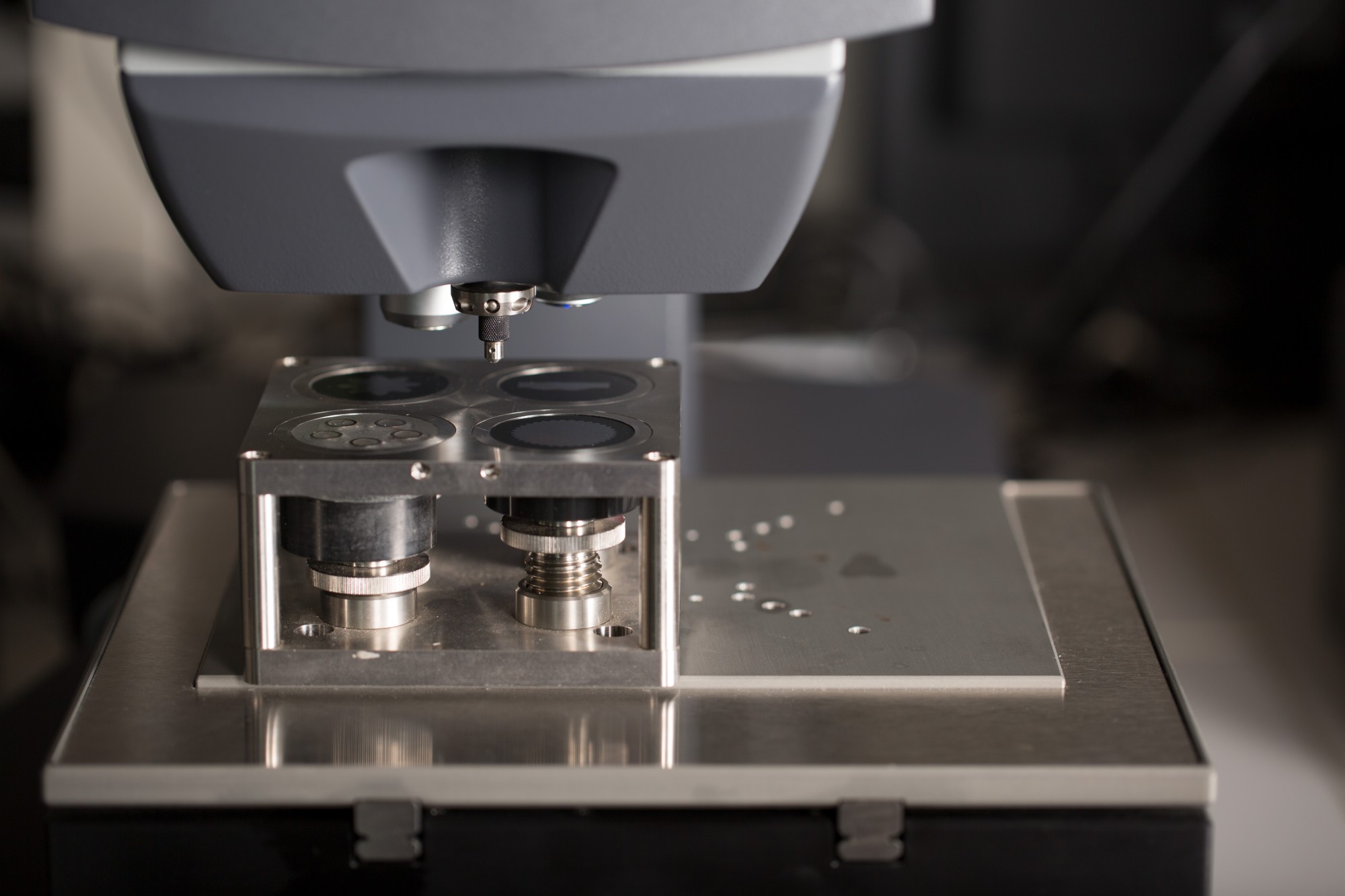

Plus tard, la dureté de type indentation a été introduite. Une première forme s'est développée vers 1859, elle était basée sur la charge nécessaire pour produire une empreinte dans le matériel. Le premier test standardisé de dureté de l'indentation était proposé par J. A. Brinell en 1900. Le test de dureté Brinell, encore largement utilisé aujourd'hui, consiste à l'indentation de la surface du métal avec une bille d’acier de diamètre de 1 à 10 mm, la bille est actuellement en carbure de tungstène.

Les charges appliquées vont jusqu'à 3000 kg. L'empreinte qui en résulte, le diamètre de l'indentation est mesuré et définit une valeur de la dureté Brinell. La mesure de dureté Brinell est limitée aux matériaux d'une dureté inférieure à ~450 HBS (~48HRC). Le carbure de tungstène étant plus dur, l’utilisation de billes en carbure de tungstène étend la mesure de dureté jusqu’à env. 650 HBW.

Le test d'indentation Rockwell, conçu en 1908 par le professeur Paul Ludwik, n’est devenu important dans l’industrie que vers 1914 lorsque les frères Stanley et Hugh Rockwell ont utilisé un diamant conique pour effectuer un test d'indentation basé sur la profondeur de l’empreinte. Le principal critère pour ce testeur était de fournir une méthode rapide pour déterminer les effets des traitements thermiques des roulements en acier.